이번 주에는 DC 링크 커패시터에 전해 커패시터 대신 필름 커패시터를 사용하는 것에 대해 분석해 보겠습니다. 이 글은 두 부분으로 나뉘어 진행됩니다.

신에너지 산업의 발전과 함께 가변 전류 기술이 보편화됨에 따라, DC 링크 커패시터는 핵심 소자 중 하나로서 중요한 위치를 차지하고 있습니다. DC 필터에 사용되는 DC 링크 커패시터는 일반적으로 대용량, 고전류 처리, 고전압 등의 특성을 요구합니다. 본 논문에서는 필름 커패시터와 전해 커패시터의 특성을 비교하고 관련 응용 분야를 분석하여, 고전압 동작, 높은 리플 전류(Irms), 과전압, 역전압, 높은 돌입 전류(dV/dt), 긴 수명 등이 요구되는 회로 설계에서 필름 커패시터의 중요성을 강조합니다. 금속 증착 기술과 필름 커패시터 기술의 발전으로, 향후 성능과 가격 측면에서 전해 커패시터를 대체하는 필름 커패시터가 설계자들에게 중요한 대안이 될 것으로 예상됩니다.

각국에서 새로운 에너지 관련 정책이 도입되고 신에너지 산업이 발전함에 따라 관련 산업에도 새로운 기회가 생겨나고 있습니다. 특히 필수적인 상류 관련 제품 산업인 커패시터 산업 역시 새로운 성장 기회를 맞이하고 있습니다. 신에너지 및 신에너지 자동차에서 커패시터는 에너지 제어, 전력 관리, 전력 인버터 및 DC-AC 변환 시스템의 핵심 부품으로, 컨버터의 수명을 좌우합니다. 인버터는 DC 전원을 입력 전원으로 사용하며, 이 전원은 DC 버스(DC 링크 또는 DC 서포트라고 함)를 통해 인버터에 연결됩니다. 인버터는 DC 링크로부터 높은 실효값 및 피크 펄스 전류를 입력받기 때문에 DC 링크에 높은 펄스 전압이 발생하여 인버터의 내구성을 저해합니다. 따라서 DC 링크 커패시터는 DC 링크에서 발생하는 높은 펄스 전류를 흡수하고 인버터의 높은 펄스 전압 변동을 허용 범위 내로 유지하는 데 필수적입니다. 또한, DC 링크의 전압 오버슈트 및 과도 과전압으로부터 인버터를 보호하는 역할도 합니다.

그림 1과 2는 신에너지(풍력 발전 및 태양광 발전 포함) 및 신에너지 자동차 모터 구동 시스템에서 DC 링크 커패시터의 사용에 대한 개략도를 보여줍니다.

그림 1은 풍력 발전 변환기 회로의 토폴로지를 보여줍니다. 여기서 C1은 DC 링크(일반적으로 모듈에 통합됨), C2는 IGBT 흡수 커패시터, C3는 LC 필터링(순계측), C4는 회전자측 DV/DT 필터링입니다. 그림 2는 태양광 발전 변환기 회로 기술을 보여줍니다. 여기서 C1은 DC 필터링, C2는 EMI 필터링, C4는 DC 링크, C6은 LC 필터링(계통측), C3는 DC 필터링, C5는 IPM/IGBT 흡수 커패시터입니다. 그림 3은 신에너지 자동차 시스템의 주 모터 구동 시스템을 보여줍니다. 여기서 C3는 DC 링크이고 C4는 IGBT 흡수 커패시터입니다.

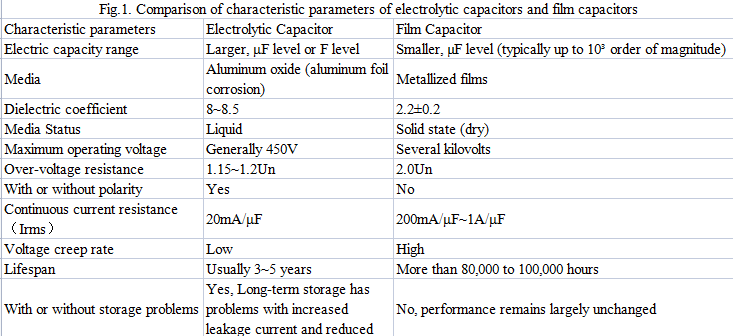

앞서 언급한 신에너지 응용 분야에서 DC-링크 커패시터는 풍력 발전 시스템, 태양광 발전 시스템 및 신에너지 자동차 시스템에서 높은 신뢰성과 긴 수명을 보장하는 핵심 소자이므로, 그 선택이 특히 중요합니다. 다음은 필름 커패시터와 전해 커패시터의 특성 비교 및 DC-링크 커패시터 적용 분야에서의 분석입니다.

1. 기능 비교

1.1 필름 콘덴서

먼저 박막 금속화 기술의 원리를 소개합니다. 박막 매체의 표면에 충분히 얇은 금속층을 증착하는 것입니다. 매체에 결함이 있는 경우, 증착된 금속층은 증발하여 결함 부위를 격리하고 보호하는 역할을 하는데, 이를 자가 치유 현상이라고 합니다.

그림 4는 금속화 코팅의 원리를 보여줍니다. 이 공정에서는 박막 매체를 증착 전에 전처리(코로나 처리 등)하여 금속 분자가 표면에 잘 부착되도록 합니다. 금속은 고온 진공 상태(알루미늄의 경우 1400℃~1600℃, 아연의 경우 400℃~600℃)에서 용해시켜 증착하고, 증착된 금속 증기는 냉각된 박막(박막 냉각 온도 -25℃~-35℃) 표면에 응축되어 금속 코팅을 형성합니다. 금속화 기술의 발전으로 박막 유전체의 단위 두께당 절연 강도가 향상되었으며, 펄스 또는 방전 응용 분야용 건식 커패시터는 500V/µm, DC 필터 응용 분야용 커패시터는 250V/µm까지 절연 강도를 구현할 수 있습니다. DC-Link 커패시터는 후자에 속하며, 전력 전자 응용 분야용 IEC61071 규격에 따라 정격 전압의 2배에 달하는 더욱 강력한 전압 충격을 견딜 수 있습니다.

따라서 사용자는 설계에 필요한 정격 동작 전압만 고려하면 됩니다. 금속막 커패시터는 ESR이 낮아 더 큰 리플 전류를 견딜 수 있으며, 낮은 ESL은 인버터의 저인덕턴스 설계 요구 사항을 충족하고 스위칭 주파수에서 발진 효과를 줄여줍니다.

금속화 커패시터의 자가 복구 특성은 필름 유전체의 품질, 금속화 코팅의 품질, 커패시터 설계 및 제조 공정에 의해 결정됩니다. DC-Link 커패시터 제조에 사용되는 필름 유전체는 주로 OPP 필름입니다.

1.2장의 내용은 다음 주 기사에 게재될 예정입니다.

게시 시간: 2022년 3월 22일