이번 주에는 지난주 기사에 이어 이야기를 진행하겠습니다.

1.2 전해 콘덴서

전해 콘덴서에 사용되는 유전체는 알루미늄의 부식으로 형성된 산화알루미늄이며, 유전 상수는 8~8.5이고 동작 절연 강도는 약 0.07V/A(1µm = 10000A)입니다. 그러나 이러한 두께를 구현하는 것은 불가능합니다. 알루미늄 호일을 에칭하여 산화알루미늄 막을 형성해야 우수한 에너지 저장 특성을 얻을 수 있는데, 이 과정에서 표면에 많은 불균일한 부분이 생겨나기 때문에 알루미늄 층의 두께가 전해 콘덴서의 용량 계수(비정전용량)를 감소시킵니다. 한편, 전해액의 저항은 저전압에서 150Ω·cm, 고전압(500V)에서 5kΩ·cm입니다. 전해액의 높은 저항은 전해 콘덴서가 견딜 수 있는 실효 전류를 제한하며, 일반적으로 20mA/µF 정도입니다.

이러한 이유로 전해 콘덴서는 일반적으로 최대 450V(일부 제조사는 600V까지 설계)의 전압을 견딜 수 있도록 설계되었습니다. 따라서 더 높은 전압을 얻으려면 콘덴서를 직렬로 연결해야 합니다. 그러나 각 전해 콘덴서의 절연 저항이 다르기 때문에 직렬로 연결된 각 콘덴서의 전압 균형을 맞추기 위해 각 콘덴서에 저항을 연결해야 합니다. 또한 전해 콘덴서는 극성이 있는 소자이므로 역전압이 Un의 1.5배를 초과하면 전기화학 반응이 일어납니다. 역전압이 장시간 인가되면 콘덴서에서 누액이 발생할 수 있습니다. 이러한 현상을 방지하기 위해 각 콘덴서 옆에 다이오드를 연결해야 합니다. 또한 전해 콘덴서의 서지 전압 저항은 일반적으로 Un의 1.15배이며, 양호한 제품은 Un의 1.2배까지 도달할 수 있습니다. 따라서 설계자는 전해 콘덴서를 사용할 때 정상 작동 전압뿐만 아니라 서지 전압도 고려해야 합니다. 요약하면, 필름 콘덴서와 전해 콘덴서의 비교표는 그림 1과 같습니다.

2. 응용 분석

필터로 사용되는 DC-Link 커패시터는 높은 전류와 용량을 견딜 수 있도록 설계되어야 합니다. 그림 3에 나타낸 신에너지 자동차의 주 모터 구동 시스템이 그 예입니다. 이 시스템에서 커패시터는 디커플링 역할을 하며, 회로는 높은 동작 전류를 특징으로 합니다. 필름 DC-Link 커패시터는 높은 동작 전류(Irms)를 견딜 수 있다는 장점이 있습니다. 50~60kW급 신에너지 자동차의 파라미터를 예로 들면, 동작 전압 330Vdc, 리플 전압 10Vrms, 리플 전류 150Arms@10kHz입니다.

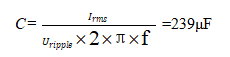

그러면 최소 전기 용량은 다음과 같이 계산됩니다.

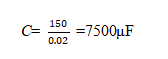

이는 필름 커패시터 설계에 쉽게 적용할 수 있습니다. 전해 커패시터를 사용한다고 가정할 때, 20mA/μF를 고려하면 위의 매개변수를 만족하는 전해 커패시터의 최소 용량은 다음과 같이 계산됩니다.

이러한 용량을 얻으려면 여러 개의 전해 콘덴서를 병렬로 연결해야 합니다.

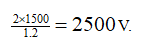

경전철, 전기버스, 지하철 등과 같은 과전압 응용 분야에서, 이러한 전원이 팬터그래프를 통해 기관차 팬터그래프에 연결되어 있다고 가정할 때, 운행 중 팬터그래프와 팬터그래프 사이의 접촉은 간헐적으로 발생합니다. 두 부분이 접촉되지 않을 때는 DC-Link 잉크 커패시터가 전원을 공급하고, 접촉이 복구될 때 과전압이 발생합니다. 최악의 경우는 DC-Link 커패시터가 분리될 때 완전히 방전되는 경우인데, 이때 방전 전압은 팬터그래프 전압과 같고, 접촉이 복구될 때 발생하는 과전압은 정격 작동 Un의 거의 두 배에 달합니다. 필름 커패시터를 사용하는 경우 DC-Link 커패시터는 추가적인 고려 없이 처리할 수 있습니다. 전해 커패시터를 사용하는 경우 과전압은 1.2Un입니다. 상하이 지하철을 예로 들면, Un=1500Vdc일 때 전해 커패시터를 고려하면 다음과 같습니다.

그런 다음 6개의 450V 커패시터를 직렬로 연결합니다. 필름 커패시터를 사용하면 600Vdc에서 2000Vdc, 심지어 3000Vdc까지도 쉽게 구현할 수 있습니다. 또한, 커패시터가 완전히 방전될 경우 두 전극 사이에 단락 방전이 발생하여 DC 링크 커패시터를 통해 큰 돌입 전류가 발생하는데, 이는 일반적으로 전해 커패시터와는 다른 요구 사항을 충족합니다.

또한, 전해 콘덴서와 비교하여 DC-Link 필름 콘덴서는 매우 낮은 ESR(일반적으로 10mΩ 미만, 심지어 1mΩ 미만) 및 자체 인덕턴스 LS(일반적으로 100nH 미만, 경우에 따라 10nH 또는 20nH 미만)를 달성하도록 설계할 수 있습니다. 따라서 DC-Link 필름 콘덴서를 IGBT 모듈에 직접 설치할 수 있으며, 버스 바를 DC-Link 필름 콘덴서에 통합할 수 있으므로 필름 콘덴서를 사용할 경우 별도의 IGBT 흡수 콘덴서가 필요 없어 설계 비용을 크게 절감할 수 있습니다. 그림 2와 3은 C3A 및 C3B 제품의 기술 사양을 보여줍니다.

3. 결론

초창기 DC-Link 커패시터는 비용 및 크기 고려 사항 때문에 대부분 전해 커패시터였습니다.

하지만 전해 콘덴서는 전압 및 전류 내성(필름 콘덴서에 비해 ESR이 훨씬 높음)에 영향을 받기 때문에 대용량을 확보하고 고전압 사용 요구 사항을 충족하려면 여러 개의 전해 콘덴서를 직렬 또는 병렬로 연결해야 합니다. 또한 전해액의 휘발성을 고려하여 정기적으로 교체해야 합니다. 신에너지 응용 분야에서는 일반적으로 제품 수명이 15년이므로 이 기간 동안 2~3회 교체해야 합니다. 따라서 전체 장비의 사후 관리에 상당한 비용과 불편함이 발생합니다. 금속 코팅 기술과 필름 콘덴서 기술의 발전으로 안전 필름 증착 기술을 사용하여 초박형 OPP 필름(최저 2.7µm, 심지어 2.4µm)으로 450V에서 1200V 이상의 고용량 DC 필터 콘덴서를 생산하는 것이 가능해졌습니다. 반면, DC-링크 커패시터를 버스바에 통합함으로써 인버터 모듈 설계가 더욱 소형화되고 회로의 기생 인덕턴스가 크게 감소하여 회로 성능이 최적화됩니다.

게시 시간: 2022년 3월 29일